Mushiny ヤマハと協業:5Gスマートファクトリーへのスマート物流ソリューションの適用

最近、Mushiny の支援を受けた重慶建設ヤマハの 5G スマート工場変革プロジェクトの第 1 フェーズが無事に完了し、最終承認を通過しました。伝統的なオートバイ製造会社であるヤマハは、従来の物流および倉庫管理から「物から人へ」のスマート物流モデルにどのように移行したのでしょうか? Mushiny の 5G 物流ソリューションは、ヤマハの倉庫効率の向上と労働集約度の削減にどのように役立ちますか?ヤマハの内部を詳しく見てみましょう。

プロジェクトの背景

伝統的なオートバイメーカーとして、重慶建設ヤマハモーターサイクル有限公司は、いくつかの従来の方法で物流と倉庫を管理してきました。たとえば、コンポーネントは完成したアセンブリとしてではなく、サブコンポーネントとして保管されることが多く、倉庫には多種多様な部品が保管されていました。さらに、同社の厳格な品質管理基準では、入荷および発送のコンポーネントのバッチ管理が必要でした。これは、インバウンド作業中にコンポーネントをバッチで処理し、アウトバウンド作業中に生産要件に従って組み立てる必要があることを意味しました。

ヤマハでは、情報管理システムの限界により、入荷・ピッキングともに紙ベースの書類を使用していました。物流担当者は入荷作業とピッキング作業を手動で処理しました。従業員はそれぞれのエリアの部品の保管場所を記憶し、ピッキング作業を完了するために 1 日あたり平均 20 km を歩く必要がありました。これにより、業務効率が低くなり、労働集約度が高くなりました。これらの操作の IE 分析により、図 1 に示す詳細なデータが明らかになりました。

分析の結果、歩行と書類確認が平均所要時間の約64%を占めていたことが判明した。インテリジェント機器を使用して、従来の「人から商品へ」モデルを「商品から人へ」モデルに変換することで、これらの非効率を排除または軽減し、生産効率を向上させ、労働者の労働集約度を軽減することはできないでしょうか?

実際の実装

重慶建設ヤマハモーターサイクル有限公司の倉庫は、保管とピッキングを統合した固定場所保管システムで運用されています。部品は生産バッチごとに分類され、供給ゾーンごとに分類されます。このプロセスは、注文が順序に基づいて分類され、場合によってはグループ化される、電子商取引で一般的に使用される柔軟な保管およびピッキング方法とは大きく異なります。

在庫レベルを最適化し、運用コストを制御するために、Mushiny は両方のプロセスの特性を統合するソリューションを設計しました。物流ワークフローには、柔軟な保管場所、個別の保管とピッキングのタスク、生産バッチと供給ゾーンによる分類が含まれます。

1. 効率的なストレージ管理: Mushiny の WMS システムは、ストレージの場所を効率的に管理します。以前は特定の部品用に予約されていた固定保管スロットが、在庫切れになったときに他の品目用に再利用できるようになり、倉庫スペースの利用率が最大化されます。

2. 保管とピッキングの分離: Mushiny の T シリーズ AMR は輸送作業に使用され、人員が歩く時間を大幅に削減します。

3. バッチおよび供給ゾーンのピッキング: 品質管理を確保するために、ピッキングは生産バッチおよび供給ゾーンごとに組織されます。

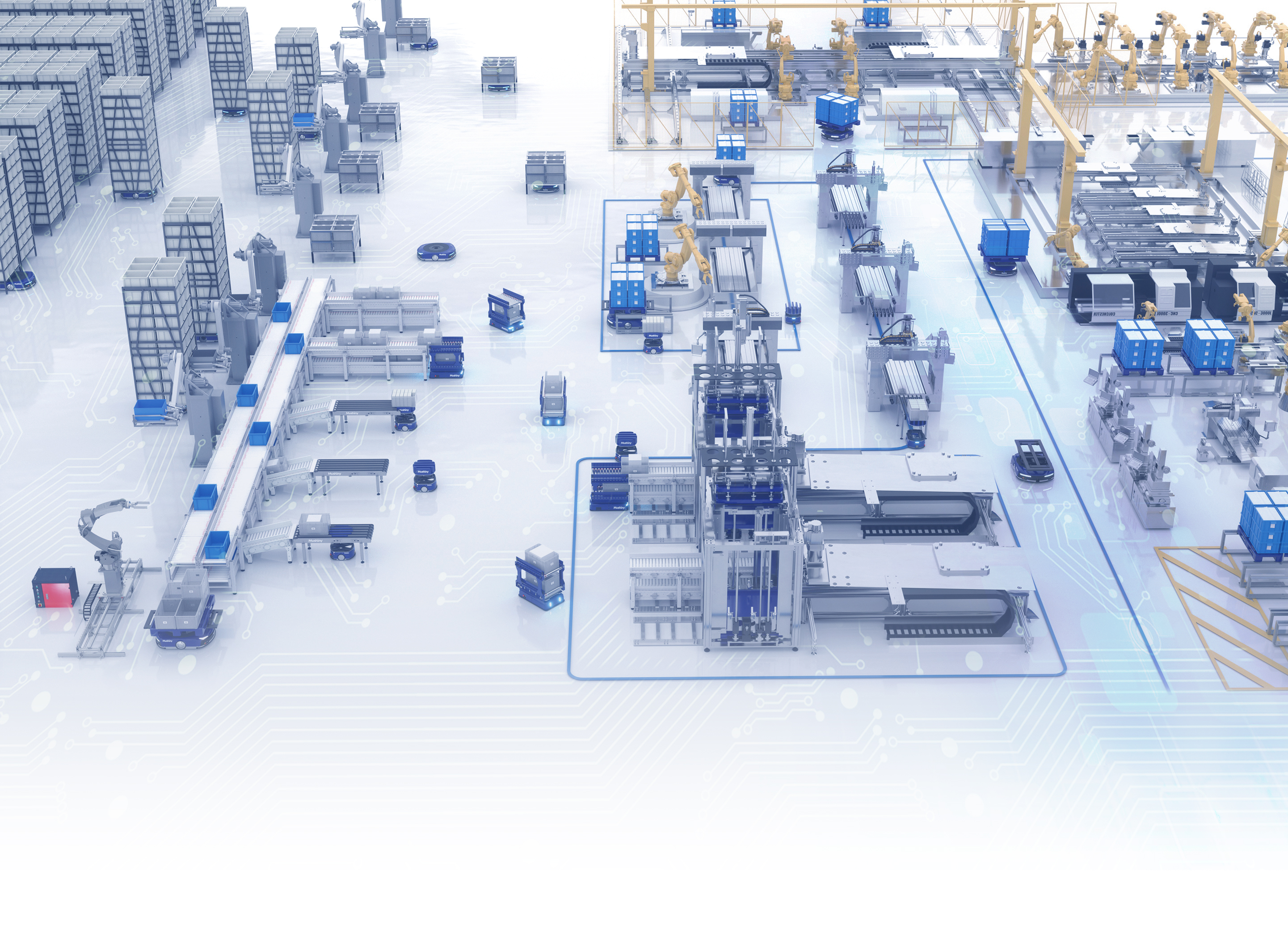

中期生産量予測と併せて、Mushiny は、図に示すように、重慶建設ヤマハのスマート倉庫に AMR (自律移動ロボット) を適用する計画を策定しました。

このプロジェクトでは、AMR を使用して既存の倉庫プロセスを最適化および改善することで、倉庫のピッキング要員を 50% 削減できると見込まれています。さらに重要なのは、Mushiny の機器と管理ソフトウェアにより、倉庫コンポーネントのスマートな管理が可能になり、倉庫の精度と全体的な管理が向上します。たとえば、毎日の終わりに、翌日の生産に必要な部品を含む棚をピッキングエリアの近くに移動することで、翌日の出荷効率が向上します。

5Gスマートファクトリー

重慶初の「5G+産業用インターネット」パイロット実証プロジェクトの1つとして、中国移動重慶、重慶建設ヤマハ、Mushinyは協力して5G+AGVスマート実証工場を構築した。これは、ヤマハの工場として世界で初めて5G技術を導入した工場でもある。

5G テクノロジーの適用により、Mushiny はより柔軟なスケジュール設定、共同マルチ AMR 生産、および生産資材の集中輸送を実現しました。 5G+MEC (マルチアクセス エッジ コンピューティング) アプローチを利用して、コンピューティングがクラウドに集中化され、従来の AMR がより軽量になり、同時にローカル ビジネス処理が確保され、顧客データはオンサイトに残ります。これにより、人件費が削減され、同時に運用基準、生産の安全性、効率が大幅に向上します。

現在のヤマハ工場では、コマンドが 1 つ発行されると、5G ネットワークを利用した Mushiny のスマート ロボットが迅速に応答し、資材配送に最適なルートを自動的に選択します。すべての車両は人手を介さずに整然と動作し、真のインテリジェント生産を実現します。

Mushiny の 5G 物流ソリューションは、工業製造部門に深く応用されており、5G テクノロジーを通じてスマート ファクトリーの構築を推進するモデルを提供します。インテリジェントな製造物流の時代が到来しており、Mushiny はより多くのパートナーと協力して、スマート ファクトリーの物流に革新的な変化をもたらすことを楽しみにしています。